„Wir wollen den

Menschen noch mehr

Vielfalt bieten –

mit einer Bandbreite

von 10° bis 25°“

erklärt Julian Ruf,

R&D Direktor bei HORL ®.

Die Entwicklung der HORL ®3 Pro Lehre

Auf den ersten Blick unterscheidet allein die dunkelbronzene Farbe und das Material die HORL ®3 Pro Lehre von den Schleiflehren unserer anderen Rollschleifer-Modelle. Doch im Inneren verbirgt sich ein raffinierter Mechanismus, um sechs Schleifwinkel einzustellen. Gleichzeitig steckt darin mehr als ein Jahr Forschungs- und Entwicklungsarbeit. Wie genau sah der Weg von der ersten Idee bis hin zum fertigen Produkt aus?

erklärt Julian Ruf,

R&D Direktor bei HORL ®.

So entstand der Plan, eine Schleiflehre zu entwickeln, die noch mehr Flexibilität und völlig neue Möglichkeiten bietet. Die Frage, die wir uns dabei stellen: Wie sieht die beste Lösung aus, sechs Schleifwinkel einzustellen?

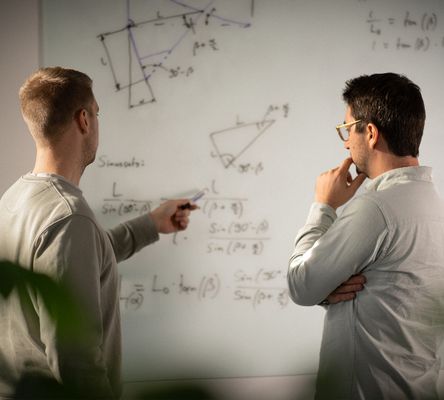

Drehen, schieben, drücken … viele Ansätze stehen im Raum, die Schleifwinkel einzustellen. In der frühen Konzeptphase ist jede Idee erlaubt, strenge Budgetvorgaben gibt es keine. „Die Kreativität hat Priorität“, so Julian Ruf. Im Fokus stehen Kriterien wie die Anwenderfreundlichkeit und die Aufgabe, Komplexität möglichst zu reduzieren. Mit diesen Design-Anforderungen im Kopf arbeitet sich das Team Schritt für Schritt voran. Bis eine Idee alle begeistert: Rastpunkte im Inneren der Schleiflehre und ein Schieber auf der Unterseite sollen für ein müheloses Einstellen der Winkel sorgen – eine raffinierte Lösung, die auf den ersten Blick verborgen bleibt.

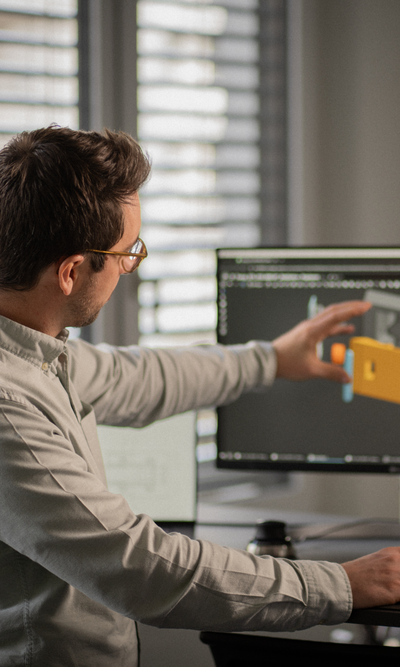

Im nächsten Schritt verwandeln unsere Ingenieure die Idee in einen konkreten ersten Entwurf. Mithilfe von CAD-Programmen entstehen detaillierte 3D-Modelle und technische Zeichnungen der Lehre. Das Team beschäftigt sich damit, wie groß die einzelnen Bauteile werden und überlegt, welche Materialien sich für die einzelnen Komponenten eignen. „Wir beginnen frühzeitig mit Tests, um das richtige Material zu definieren und herauszufinden, ob unsere Ansätze in der Praxis funktionieren“, erklärt Julian. Am Ende der Konzeptphase entsteht der erste Prototyp. Und dann heißt es: Messerschärfen!

Getestet wird die HORL ®3 Pro Lehre mit verschiedenen Messertypen unterschiedlicher Härtegrade. Denn die 22°- und 25°-Schleifwinkel sollen stabilere Ergebnisse beim Schleifen von Outdoor-Messern aus zähem Stahl bieten. Dahingegen ermöglichen die extrem spitzen Winkel von 13° und 10°, feine Spezialklingen aus hartem Stahl ultra-filigran auszuschleifen.

Parallel zur Funktionalität werden die Materialien für das Innenleben der Lehre getestet – und zwar auf Herz und Nieren. „Hier setzen wir auf Dauerlauftests. Die Rastfunktion wird Tausende Male mit einem speziellen Versuchsaufbau getestet“, erklärt Julian. „So können wir sicherstellen, dass die Materialien unseren hohen Anforderungen in Sachen Langlebigkeit gerecht werden.“ Neben Anwendung und Aussehen werden in diesem Stadium weitere Design-Aspekte beleuchtet: der richtige Klang und eine gute Haptik. Auch hier wird nichts dem Zufall überlassen.

Abseits von unserem HORL ® Lab finden sogenannte Feldtests mit Laien statt. Julian deutet auf eine umfangreiche Tabelle, in der die Ergebnisse zur Auswertung gesammelt werden. „Wir versuchen, die größtmögliche Range an Feedbacks zu bekommen – zum Beispiel von Menschen mit viel und wenig Kraft, technisch affinen und nicht-affinen Personen. Das hilft uns zu bewerten, ob der Schieber zum Einstellen der Winkel intuitiv gut zu bedienen ist.“

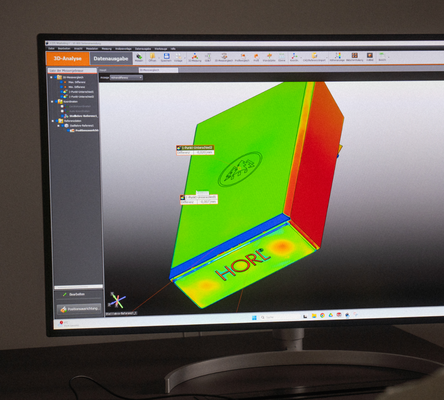

Die Tests mit den Prototypen der Vorserie sind abgeschlossen – die HORL ®3 Pro Lehre geht in Serie. Bei der Fertigung kommt es auf jeden Hundertstel Millimeter an, damit die Messer am Ende im exakten Winkel geschärft werden können. Julian führt uns in das Messlabor: „Für präzise Messungen nutzen wir unsere Keyence-Geräte, wie das Mikroskop und den Laserscanner.“ Auch in den Fertigungsbetrieben selbst wird bei jedem Schritt nochmal kontrolliert, ob die Maße stimmen. So stellen wir sicher, dass jede HORL ®3 Pro Lehre unseren hohen Qualitätsstandards gerecht wird.

„Unsere Arbeit hört nicht auf, wenn ein Produkt serienreif ist“, erläutert Julian. „10 bis 15 % unserer Zeit gehen in die Serienbetreuung.“ Mit dem Zeitpunkt, in dem die ersten Kund:innen das fertige Produkt in Händen halten, ist dennoch ein riesiger Meilenstein erreicht. Ein besonders emotionaler Moment: Der HORL3 Pro wird mit dem renommierten iF Design Award für innovatives Produktdesign ausgezeichnet.

blickt Julian Ruf auf den Gewinn

der iF Design Awards für die HORL ® Schere

und den HORL ®3 Pro zurück

„Es ist schon mit das Höchste der Gefühle, wenn du 14 Monate an etwas arbeitest und dann so eine Wertschätzung bekommst.“ Fast so schön wie die Vorfreude, die nächsten großen Ideen in einzigartige Produkte zu verwandeln.