«il s’agit de proposer

un maximum

de diversité – avec les

angles d’aiguisage

de 10° à 25°»

explique Julian Ruf,

directeur R&D chez HORL ®.

Le développement du support HORL ®3 Pro

Au premier abord, le support HORL ®3 Pro semble identique aux supports utilisés pour les autres modèles d’aiguiseurs HORL ®. Il se distingue par la couleur – bronze foncé – et par le matériau. Et pourtant, les différences sont nombreuses : elles se cachent à l’intérieur du support. Il s’agit d’un mécanisme savamment mis au point qui permet de régler 6 angles d’aiguisage différents – et qui justifie que nos équipes aient consacré 14 mois de recherche et développement sur ce produit. Nous vous expliquons aujourd’hui quelles ont été les étapes nécessaires pour arriver jusqu’au produit fini.

explique Julian Ruf,

directeur R&D chez HORL ®.

C’est ainsi qu’a germé l’idée d’un support d’aiguisage qui propose plus de souplesse et différentes possibilités. Mais une question reste en suspens : comment fait-on pour trouver le système idéal qui donne le choix entre six angles d’aiguisage ?

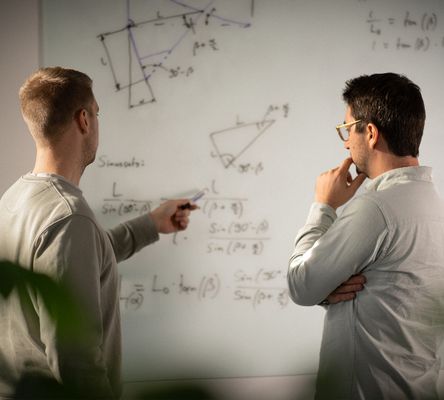

La question est : comment procéder au réglage des angles d’aiguisage… faut-il tourner, appuyer, tirer? Quelle est la meilleure approche? Pendant la phase de conception, toutes les idées sont bonnes à prendre, les questions budgétaires ne se posent pas encore. « Nous donnons la priorité à la créativité » nous explique Julian Ruf.

Mais cette créativité est toujours accompagnée des mêmes priorités : la simplicité d’utilisation, la suppression de toute complexité superflue. Telles sont les lignes directrices données à notre équipe de design qui avance pas à pas – jusqu’à arriver à une solution qui enthousiasme tout le monde : le réglage des angles d’aiguisage se fait par un crantage dissimulé à l’intérieur du support. Le dispositif de réglage est placé sur la face inférieure du support, dissimulé au premier regard, pour un design parfait.

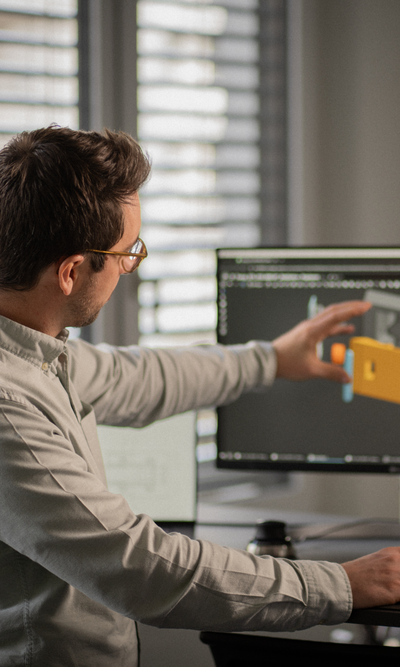

L’étape suivante : nos ingénieurs transforment les idées en une première esquisse concrète. C’est là que les logiciels de CAO nous permettent de générer des maquettes 3D détaillées et des dessins techniques du nouveau support. La mission de l’équipe : déterminer les dimensions des pièces et les matériaux adaptés aux fonctions définies. Julian Ruf précise : « Nous commençons assez tôt à tester les différents matériaux – il s’agit de vérifier si nos approches sont applicables en pratique ». La fin de la phase de conception est marquée par la présentation du premier prototype, et puis c’est la phase des tests qui commence !

Les tests du support HORL ®3 Pro sont réalisés avec tous types de couteaux, des lames présentant différents coefficients de dureté. Les angles de 22° et 25° permettent un aiguisage durable, adapté à des couteaux robustes comme les couteaux de chasse. D’un autre côté, les angles de 13° et 10° s’adressent à des lames en acier extrêmement dur, pour des applications très spécifiques.

Outre la fonctionnalité des prototypes, les matériaux constitutifs du support sont soumis à des tests sévères. « Il s’agit surtout de tests d’endurance. La fonction de verrouillage des différents angles est sollicitée des milliers de fois par un dispositif expérimental spécifique. Cela nous permet de nous assurer que les matériaux sélectionnés répondent vraiment à nos exigences de qualité et de durabilité. » Outre les aspects pratiques, ce sont également les questions de design qui sont abordée : la prise en main, le toucher, la sonorité du mécanisme, chaque détail compte.

Nos prototypes sont également testés en-dehors du laboratoire HORL ® Lab : les tests sont réalisés auprès d’utilisateurs non professionnels. Julian Ruf nous montre un tableau où sont regroupés les retours et les évaluations des tests grand-public. « Nous essayons d’avoir un éventail le plus large possible. Les utilisateurs n’ont pas tous la même approche, la même force physique, la même affinité par rapport à la technique. Tous ces feedbacks nous permettent d’évaluer si le dispositif de réglage des angles d’aiguisage est suffisamment intuitif. »

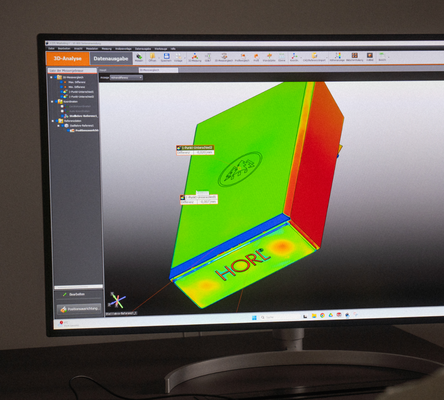

Une fois les tests sur les prototypes de présérie terminés, le support HORL ®3 Pro entre en production série. Pour la fabrication, tout doit être vérifié au centième de millimètre – il est capital que l’angle d’aiguisage soit réglé de manière fiable et précise. Nous visitons le laboratoire de mesures avec Julian Ruf : « Les mesures de précision sont réalisées avec des appareils de la marque Keyence : microscope et scanner laser. » Au niveau de la fabrication, nos partenaires doivent également se soumettre à des contrôles précis à chaque étape de production – une condition indispensable pour garantir les standards de qualité pour chaque support HORL ®3 Pro.

Pour Julian Ruf, « le travail ne s’arrête pas avec l’entrée en série de nos produits. Entre 10 et 15 % de notre temps de travail est consacré au suivi de la production série. » Il est vrai que lorsque le client final tient notre produit entre les mains, un cap important est franchi. Qui plus est, le caractère innovant du support HORL3 Pro et son design ont été reconnus par le iF Design Award.

se souvient Julian Ruf en repensant

à la victoire aux iF Design Awards pour

les ciseaux HORL ® et le HORL ®3 Pro.

Julian est enthousiaste : « Quand on sait que nous avons consacré 14 mois de travail à ce produit, être reconnu par la profession, c’est vraiment top ! » Un enthousiasme qui motive l’équipe à continuer dans le développement de nouvelles idées et de produits uniques en leur genre.